感应锻造是指使用的感应加热装置,以预加热金属变形使用压力机或锤之前。典型的金属加热至1100°C(2010°F)和1200°C(2190°F),以增加它们的延展性和援助流量在锻模。

感应锻造已安装在各种工业工作,主要集中在金属和铸造行业。锻造感应的材料,你可以处理的例子是铝,黄铜,铜,钢和不锈钢。

过程:

感应加热是一种非接触式的过程,使用电磁感应的原理,在工件中产生的热量。成一个强大的交变磁场,通过将导电性材料,电流由在材料中流动,从而引起焦耳加热。在磁性材料中,产生进一步加热到居里点以下,由于滞后损失。所产生的电流流主要是在表面层中,该层的深度被决定的频率的交变磁场和磁导率的材料。

功率消耗:

电源感应锻造不同的功率从几千瓦到很多兆瓦,这取决于部件的几何形状,可以在不同的频率从50 Hz到200 kHz。大多数应用程序使用的范围在1 kHz和100 kHz之间。

为了选择正确的电源,有必要先计算出所需的热能,提高材料在规定的时间到规定的温度。使用的热含量的材料,它是正常的表达的功率小时每吨要处理的金属的重量和时间周期,这是可以做到。一旦已经建立辐射的其他因素,例如从组件,线圈损失和其他系统的损耗需要被分解英寸传统上,这个过程涉及冗长和复杂的计算结合的混合物的实际经验和经验公式的损失。现代技术利用有限元分析等计算机辅助建模技术,但是所有这些方法的感应加热过程中的一个工作知识仍然是必需的。

输出频率:

要考虑的第二个主要参数是所述电源的输出频率。作为主要成分的表面中产生的热量是重要的是要选择一个频率,提供不运行电流消除的风险的情况下到材料的实际穿透深度最深。这将被理解的是,由于只有皮肤被加热的时间将所需的热量渗透到该组件的中心,如果太多的电源被施加的速度太快,这是可以熔化的组分的表面,同时使本核心凉爽。善用为材料的热导率数据和客户指定的同质性(物理)要求对剖?T吗是可以计算或建立一个模型来建立所需的加热时间。在许多情况下,将超过的时间,以达到可接受的?T加热组件一次一个地,可以通过以下来实现。一系列处理的解决方案,包括输送机,线进料器,利用推进器系统和步进梁馈线,以方便多个组件,同时在规定的时间周期内的操作员提供单组分加热。

优点:

过程的可控性 - 与传统的煤气发生炉,感应系统,不需要预热周期或控制的关断。热是随叫随到。除了快速提供的好处在事件的下游生产中断的电源可以被关断从而节约能源和减少在组件上的缩放。

能源效率 - 由于组件内的能量转移所产生的热量是非常有效的。感应加热器加热部分周围的气氛。

快速升温 - 高功率密度确保该组件达到温度,非常迅速。规模减少的表面缺陷和表面冶金上的不良影响。

流程的一致性 - 感应加热过程中会产生非常均匀一致的热量提高了精度的锻造,可以在极端的情况下,降低后的锻造加工津贴及模具寿命有积极的作用。

类型:

杆端加热

杆端加热通常用于酒吧的只有一部分是被伪造。杆端加热的典型应用

1。螺栓热镦

2。防侧倾杆

3。挖掘工具

处理系统所需的吞吐量,可以从简单的2或3台气动推系统步进梁和输送。

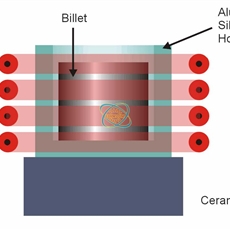

钢坯加热

在整个诱导钢坯加热器的钢坯或芯块被加热。通常作短暂钢坯或蛞蝓的料斗或碗是用来自动提出钢坯行捏辊,链驱动的牵引车,或在某些情况下,气动推杆。的钢坯,然后通过水冷导轨通过线圈孔,该孔来减少摩擦,并防止磨损或陶瓷衬里用于一个在另一个后面的线圈驱动。的线圈的长度是所需要的浸泡时间,每个分量的周期时间和钢坯的长度的函数。在高体积大截面的工作,这是不寻常,有4或5线圈串联到5米(16英尺)的线圈或更多。

典型零件加工线钢坯加热:

1。小曲轴

2。凸轮轴

3。气动和液压配件

4。锤子头

5。发动机气门

单发

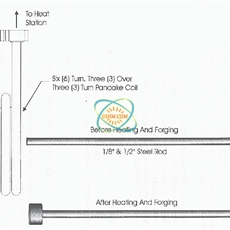

对于长的坯料,可以使用单次加热。此方法利用了类似的系统,以阻止端部加热除了整个钢坯被驱动成单个线圈。与杆端加热的线圈数受?T必需的,被加热的材料的热性能。

典型零件加工单杆钢坯加热:

1。货车车轴

2。海洋凸轮轴

感应锻造,你得到完美的加热控制时间后的时间。所有成分都受到相同的温度,所以没有错误的温度产生了错误的形状,下一个生产步骤中的工具或损坏的风险。

感应锻造也产生更少的重要的冶金组合物的工具的金属和保护氧化。

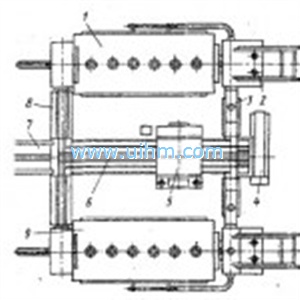

半自动端料锻造感应加热 类别:中频锻造

半自动端料锻造感应加热 类别:中频锻造 简介:应用于钢、不锈钢、铜、铝等的规则圆棒料、方形料或其它形状毛坏料等的连续透热;标准件行业,螺柱头部墩粗,螺母成型,阀门及制锁行业铜件热成型等;即可用于料整体加热,也可用于料局部加热,如端部加热,中间部位加热等。

钢棒中频透热锻造 类别:中频锻造

钢棒中频透热锻造 类别:中频锻造 简介:中频透热锻造应用,中频锻造即安全又快速,并且节能

中频感应锻造 类别:中频锻造

中频感应锻造 类别:中频锻造 简介:中频感应锻